ICP®-Sensorsysteme behandeln interessierende Signale idealerweise proportional. Mit zunehmender Frequenz der Messgröße wird das System jedoch schließlich nichtlinear. Dies ist auf die folgenden Faktoren zurückzuführen:

1.) Mechanische Überlegungen

2.) Verstärker-/Netzteilbegrenzungen

3.) Kabeleigenschaften

Jeder dieser Faktoren muss berücksichtigt werden, wenn man versucht, Hochfrequenzmessungen durchzuführen.

Mechanische Überlegungen

Die mechanische Struktur innerhalb des Sensors erzwingt meist eine Hochfrequenzgrenze für Messsysteme. Das heißt, die Empfindlichkeit beginnt schnell anzusteigen, wenn man sich der Eigenfrequenz des Sensors nähert.

w = √(k/m) (Gleichung 6)

wobei:

w = Eigenfrequenz

k = Steifigkeit des Sensorelements

m = seismische Masse

Diese Gleichung hilft zu erklären, warum größere oder massivere Sensoren im Allgemeinen eine niedrigere Resonanzfrequenz haben.

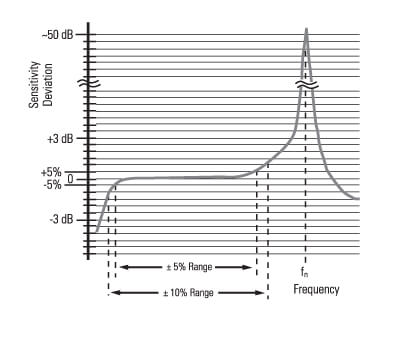

Die folgende Abbildung 11 zeigt die Frequenzgangkurve eines typischen ICP®-Beschleunigungssensors.

Abbildung 11: Frequenzgang eines ICP

®-Beschleunigungsmessers

Es ist zu erkennen, dass die Empfindlichkeit mit steigender Frequenz zunimmt. Für die meisten Anwendungen ist es im Allgemeinen akzeptabel, diesen Sensor in einem Bereich zu verwenden, in dem die Empfindlichkeit um weniger als ± 5 % abweicht. Diese obere Frequenzgrenze liegt bei etwa 20 % der Resonanzfrequenz. Druck- und Kraftsensoren reagieren in ähnlicher Weise.

Die Montage spielt ebenfalls eine wichtige Rolle bei der Erzielung genauer Hochfrequenzmessungen. Beachten Sie unbedingt die Installationsverfahren für eine ordnungsgemäße Montage.

Verstärker-/Stromversorgungseinschränkungen

Bei Prüfungen mit extrem hohen Frequenzen (>100 kHz) ist die Art des Messsystems von Bedeutung. Im Allgemeinen sprechen spannungsverstärkte Systeme auf Frequenzen in der Größenordnung von 1 MHz an, während die meisten ladungsverstärkten Systeme nur auf 100 kHz reagieren können. Dies ist in der Regel auf die Beschränkungen des Verstärkertyps sowie auf kapazitive Filtereffekte zurückzuführen.

Kabelüberlegungen und konstanter Strompegel

Der Betrieb über lange Kabel kann den Frequenzgang beeinträchtigen und zu Rauschen und Verzerrungen führen, wenn nicht genügend Strom zur Verfügung steht, um die Kabelkapazitäten zu treiben.

Im Gegensatz zu Ladungsmodus-Systemen, bei denen das Systemrauschen eine Funktion der Kabellänge ist, bieten ICP®-Sensoren einen Hochspannungsausgang mit niedriger Impedanz, der sich gut für den Betrieb langer Kabel in rauen Umgebungen eignet. Während das Rauschen bei ICP®-Sensoren praktisch nicht zunimmt, kann die kapazitive Belastung des Kabels je nach Versorgungsstrom und Ausgangsimpedanz des Sensors höherfrequente Signale verzerren oder filtern.

Im Allgemeinen ist diese Signalverzerrung bei niederfrequenten Prüfungen bis zu 10 kHz kein Problem. Bei höherfrequenten Vibrations-, Schock-, Explosions- oder Transientenprüfungen über Kabel, die länger als 30 m (100 ft) sind, besteht jedoch die Möglichkeit einer Signalverzerrung.

Die maximale Frequenz, die über eine bestimmte Kabellänge übertragen werden kann, ist eine Funktion sowohl der Kabelkapazität als auch des Verhältnisses zwischen der Spitzensignalspannung und dem vom Signalaufbereiter zur Verfügung stehenden Strom, gemäß:

wobei, Fmax = maximale Frequenz (Hertz)

C = Kabelkapazität (Picofarad)

V = maximaler Spitzenausgang vom Sensor (Volt)

Ic = konstanter Strom vom Signalaufbereiter (mA)

109 = Skalierungsfaktor, um Einheiten gleichzusetzen

Beachten Sie, dass in dieser Gleichung, 1 mA vom Gesamtstrom, der dem Sensor zugeführt wird, subtrahiert wird (lc). Dies geschieht, um die Versorgung der internen Elektronik zu kompensieren. Einige spezielle Sensorelektronik kann mehr oder weniger Strom verbrauchen. Wenden Sie sich an den Hersteller, um den korrekten Versorgungsstrom zu ermitteln.

Bei der Ansteuerung langer Kabel zeigt Gleichung 7, dass mit zunehmender Kabellänge, Spitzenspannungsausgabe oder maximaler Frequenz ein größerer konstanter Strom zur Ansteuerung des Signals erforderlich ist.

Das nachstehende Nomogramm (Abbildung 12) bietet eine einfache, grafische Methode zur Ermittlung der erwarteten maximalen Frequenzfähigkeit eines ICP®-Messsystems.

Abbildung 12: Kabeltreiber-Nomograph

Beim Verlegen eines 30,5 m langen Kabels mit einer Kapazität von 30 pF/ft beträgt die Gesamtkapazität beispielsweise 3000 pF. Dieser Wert kann entlang der diagonalen Kabelkapazitätslinien ermittelt werden. Unter der Annahme, dass der Sensor mit einem maximalen Ausgangsbereich von 5 Volt arbeitet und der Konstantstromsignalaufbereiter auf 2 mA eingestellt ist, kann das Verhältnis auf der vertikalen Achse auf 5 berechnet werden. Der Schnittpunkt der gesamten Kabelkapazität und dieses Verhältnisses ergibt eine maximale Frequenz von etwa 10,2 kHz.

Das Nomogramm gibt nicht an, ob der Frequenzamplitudengang an einem Punkt flach, steigend oder fallend ist. Aus Vorsichtsgründen ist es eine gute allgemeine Praxis, den konstanten Strom (wenn möglich) zum Sensor (innerhalb seiner Höchstgrenze) zu erhöhen, so dass die aus dem Nomographen ermittelte Frequenz etwa 1,5 bis 2 mal größer ist als die interessierende Höchstfrequenz.

Beachten Sie, dass höhere Stromstärken batteriebetriebene Signalaufbereiter schneller erschöpfen. Außerdem wird jeder Strom, der nicht vom Kabel verwendet wird, direkt zur Versorgung der internen Elektronik verwendet und erzeugt Wärme. Dies kann dazu führen, dass der Sensor seine maximale Temperaturspezifikation überschreitet. Aus diesem Grund sollte bei kurzen Kabelstrecken oder beim Testen bei erhöhten Temperaturen kein übermäßiger Strom fließen.

Experimentelles Testen langer Kabel

Um die elektrischen Hochfrequenzeigenschaften bei langen Kabelstrecken zu bestimmen, können zwei Methoden verwendet werden.

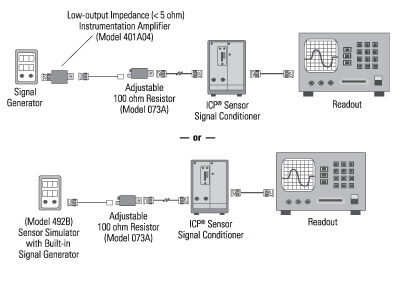

Bei der ersten Methode, die in Abbildung 13 dargestellt ist, wird das Ausgangssignal eines Standardsignalgenerators an einen Instrumentenverstärker mit einheitlicher Verstärkung und niedriger Ausgangsimpedanz (<5 Ohm) in Reihe mit dem ICP®-Sensor angeschlossen. Die extrem niedrige Ausgangsimpedanz ist erforderlich, um die Widerstandsänderung zu minimieren, wenn der Signalgenerator und der Verstärker aus dem System entfernt werden. Die alternative Prüfmethode, die ebenfalls in Abbildung 13 dargestellt ist, umfasst einen Sensorsimulator, der einen Signalgenerator und eine Sensorelektronik enthält, die bequem zusammen verpackt sind.

Abbildung 13: Prüfung langer Kabel

Um den Frequenz-/Amplitudengang mit einem der beiden Systeme zu prüfen, stellen Sie den Signalgenerator so ein, dass er die maximale Amplitude des erwarteten Messsignals liefert. Beobachten Sie das Verhältnis zwischen der Amplitude des Generators und der auf dem Oszilloskop angezeigten Amplitude. Wenn dieses Verhältnis 1:1 beträgt, ist das System für Ihre Prüfung geeignet. (Berücksichtigen Sie ggf. eine eventuelle Verstärkung im Signalaufbereiter oder Oszilloskop). Wenn das Ausgangssignal ansteigt (z. B. 1:1,3), fügen Sie einen Serienwiderstand hinzu, um das Signal abzuschwächen. Die Verwendung eines variablen 100-Ohm-Widerstands erleichtert die Einstellung des richtigen Widerstands. Beachten Sie, dass dies die einzige Bedingung ist, die das Hinzufügen eines Widerstands erfordert. Wenn das Signal fällt (z.B. 1:0,75), muss der Konstantstrompegel erhöht oder die Kabelkapazität verringert werden.

Es kann notwendig sein, das Kabel während der Kabelprüfung physisch zu verlegen, um die tatsächlichen Bedingungen während der Datenerfassung widerzuspiegeln. Dadurch werden potenzielle induktive Kabeleffekte kompensiert, die zum Teil von der Geometrie der Kabeltrasse abhängen.